近年,食品業界は変革の波に襲われている。 2018 年 6 月 13 日に食品衛生法の一部が改 正されたことで,すべての食品等事業者が HACCP に沿った衛生管理に取り組まなければ ならなくなり,対応に追われている企業は多い と思われる。また,世界的には,SDGs(持続可能な開発 目標)を達成するための活動も始まっている。 企業がこれからの地球全体を考え,よりよい 未来と経済の発展を担うために達成させるべき目標である。こちらは義務ではないが,企業の社会的責任として積極的に取り組むことが必要 となる。

●食品製造現場での洗浄や殺菌の重要性

お客様に安全な食品を提供するために,食品 製造の現場では,日々の洗浄や殺菌はおろそか にすることはできない。もし,機械や器具の洗浄を怠ってしまうと, 商品内の微生物が増殖し,賞味期限内にも関わ らずカビが発生するなど,商品品質の劣化につながってしまう。 不衛生な現場は,ゴキブリやハエなどの衛生 害虫やネズミを誘引,発生,増殖させる原因と なる。それだけでなく,従業員の衛生意識の低 下は作業環境の悪化など,さまざまな悪い影響を引き起こす。 ほかにも , 最近では特に,アレルギーへの対策の強化が求められてきている。アレルギー反応のある方にとっては,ごくわずかなアレルゲ ンでも生死に関わる問題になってしまうからで ある。ところが,機械や器具をきちんと洗浄しても,毎日の洗浄作業で微生物やアレルゲンを確実に除去することは簡単なことではない。相手が目に見えないものである以上,バラつきなく作業するのは困難を極める。

●洗浄が難しい機械や器具が多い現状

食品製造の現場で使用される機械や器具には,洗浄のために分解が必要だったり,構造的に洗浄しにくいものもある。そのため,洗浄・ 殺菌を確実に行うには,作業者が機械の構造を熟知し,組み立てまでをできるようになることが必要である。 つまり,洗浄作業は誰でも簡単にできて,間 違えにくいことが重要になる。 食品工場の多くは搬送に,ベルトコンベヤを使用している。コンベヤの洗浄は,通常,表面 の付着物をブラシでこすりながら水洗いをす る。しかし,これが,非常に重労働で時間も掛かるものなのである。

●ステンレス スチールベルトの優位性

一般的に使用されている樹脂ベルトには HACCP 対応のものがある。だが,HACCP 対 応のものであっても,洗浄作業を早く終わらせるために,ブラシでゴシゴシと強くこすり過ぎてしまうと,ベルト表面に傷が付き,菌が入り込んでカビの増殖につながるので,注意が必要といえる。 また,水洗いしたベルトは,半乾きではカビ の発生原因となるため,完全に乾燥させてからでないと使用できないが,乾燥に半日掛かるといった場合もある。 そこで,弊社の「ステンレス スチールベル ト」を紹介したい。 ステンレス スチールベルトは,ステンレス の一枚の板を溶接してベルト状にしている。 ステンレスはブラシで強くこすっても表面に傷が付きにくく,誰でも簡単に付着物を除去できる。そのため,短時間で洗浄できる上に,人 による作業のムラも発生しにくい点が大きな特長である。 加えて,ベルト表面に付いた水を拭き取るだけで洗浄作業は完了する。つまり,長時間乾燥させる必要がない。これなら,作業する時間を気にすることなく,どんなタイミングでも表面に付いた汚れを洗浄することができる。 こまめに殺菌洗浄ができるため,常に清潔な環境が保てるという点もポイントで,洗浄液にはお湯,アルコール,次亜塩素酸などが使える ため,現場の状況や場面に合わせて使い分けができる。

●破片が混入しにくい

従来のベルトはホツレ防止加工がされている が,実際は,現場から,使い続けるとホツレが 出てしまうとの話も聞く。 ベルト本体の色を青色にして,万が一,破片 が混入した場合でも見つけやすくするなどの対 策をとってはいるものの,最終的には人の目に 頼る対処になっている。 もしも,破片の混入を見落とした製品が市 場に出回ったら,商品の回収費用が発生したり,原因解明まで営業を停止することになったりと,企業として大きな代償を払わなければならない。「今までないから大丈夫」は,たまたまなかっただけで,もしかしたら,明日起こるかもしれ ない。 ステンレス スチールベルトは非常に薄いの で,万が一,欠けた場合にはベルトに穴が開く。 これなら稼働中にも気付きやすく,ベルトの損 傷をカメラで自動チェックすることで,発生したタイミングで異物混入の可能性に気づくことができる。製品を誤って市場に出すことがなくなる。 樹脂ベルトがホツレていた場合は,いつ発生したかが分からないため,生産ロット分を回収しなければならなくなる。一方,ステンレス スチールベルトを使用して早期に異物混入に気づければ, より少ない商品回収で済ませることが 可能となる。企業にとっては被害を最 小限に抑えることができ,信用を失うことも防げる。 また,現在の目視検査を画像処理にすることで画像データを残せるため,後日でも確認が可能となる。 樹脂と違って金属なら,AI などでも異物を明確に判断できるため,管理を容易にすることができる。特に,人手不足の悩みを抱える中小企業の現場では,HACCP によって管理が義務 付けられているトレーサビリティの確保にも役 立つと思われる。

SDGsとは,2015年9月の国連サミットで 「持続可能な開発のための 2030 アジェンダ」に 記載された 2030 年までに持続可能で,よりよい世界を目指すための国際社会共通の目標で ある。 この取り組みは,17 のゴールの下に 169 の ターゲットが組み込まれ,その進捗を244 の指 標で測るという基本構造になっている。 日本では,2016 年に政府が「SDGs 推進本部」を設置。国内実施と国際協力の両面で率先して取り組む体制を整え,経団連の掲げる 「Society5.0」を主要アプローチに据えたことで 経営者の関心は大きく高まった。 2030 年は日本の総人口が 2015 年と比べて 800 万人少ない 1 億 1,900 万人となり,高齢化 率は 31.2%に上昇するとの推計がある。 それとは逆に,世界の人口は爆発的に増加を続け,2015 年より 11 億 7,000 万人多い 85 億 5,000 万人に達する見込みである。 それだけの人口が一気に増加すると,エネル ギーや食料資源のひっ迫,さらなる地球温暖化 などの世界規模での環境悪化が懸念される。中でも,食料不足は深刻ともいわれている。 2030 年と,その先の世界を担う子どもたち に持続可能な社会や世界を渡すために,食品製造に関わる者として,ステンレス スチールベ ルトが SDGs の目標達成の役に立てると考えて いる。

●リサイクル可能なステンレス製

食品工場で一般的に使われている樹脂製のベルトは使い終わったあと,破棄・焼却処分となる。それに対して,ステンレス スチールベル トはステンレス製のため,100%リサイクルが できる。 また,樹脂製のベルトの焼却時に発生する Co2 は地球温暖化の原因となり,環境破壊の一 因であるため,ステンレス スチールベルトの 使用は,SDGs の目標 13「気候変動に具体的対 策」や 15「陸の豊かさを守る」に当てはまる といえる。 2 項の HACCP とステンレス スチールベル トでも書いた,「ステンレス スチールベルトを 使用することで洗浄性が上がり,作業の時間短縮につながる」ことは従業員の労働環境の改善と生産性の向上につながり,これは目標 8「働 きがいも経済成長も」に当たる。

弊社で製造しているステンレス スチールベ ルトの材料は,主に SUS304 だが,特殊な用途 では,表 1 のような材料も使用している。 この材料をベルトとして使用できるように冷 間圧延することでバネ性を持たせ,平坦にする 処理をしている。 ステンレスには下記のような特長がある。

・組織が均一で密であるために,液体や菌 がベルト内に侵入する心配がない。

・表面が固いため,傷が付きにくく摩耗が 少なくクリーン性が確保できる。

・高強度ため,伸びの発生が少なく精密な 送りが可能。

・帯電しにくいので静電気による粉じんなどの吸着が少ない。

・高温での使用や洗浄が可能。

・耐食性が高いのでさまざまな薬品を使用 することができる。

・金属の単層でできているので,ホツレは なく,欠けの発生もほぼ皆無である。

また,表 2 はステンレス スチールベルトの 耐性を樹脂ベルトや金網ベルトと比較したもの である。

| 一般用途 | SUS304 |

| 耐食性が求められる用途 | SUS316 |

| 耐熱用途(熱膨張率が低い材料) | SUS632J1 |

| 高負荷用途 | SUS301 |

| 高温 | 低温 | 耐油 | 耐薬品 | 清掃性 | 傷 | 振動 | |

| スチールベルト | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

| 樹脂ベルト | × | △ | △ | △ | 〇 | × | 〇 |

| 金網ベルト | ◎ | ◎ | ◎ | ◎ | × | ◎ | × |

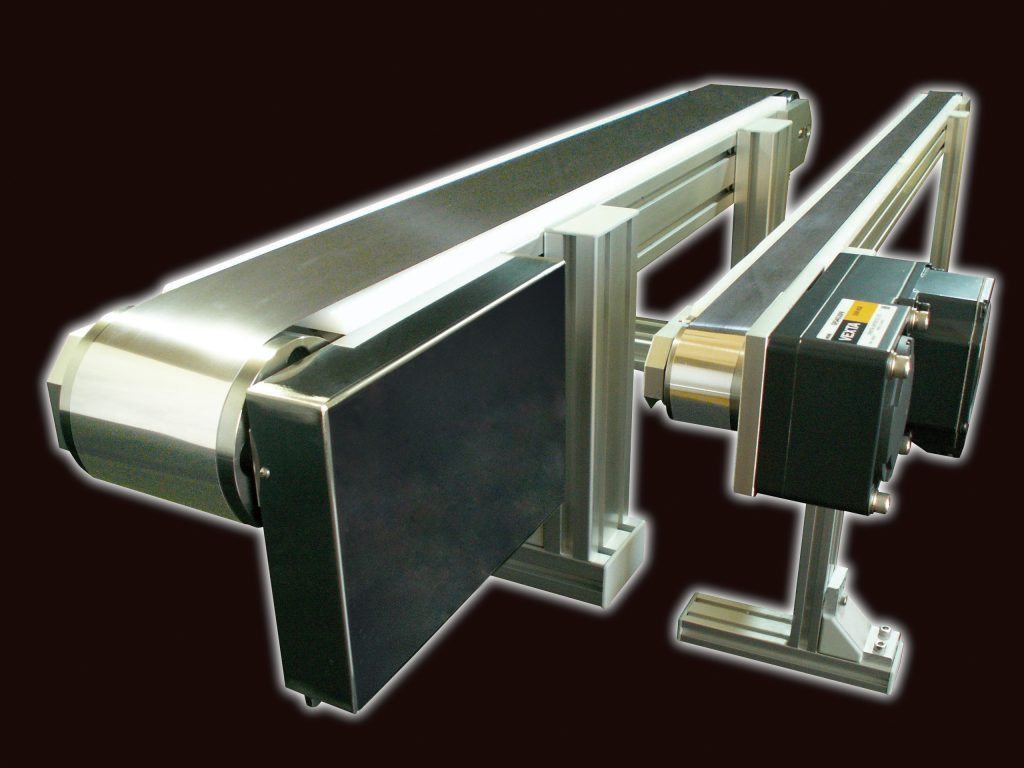

●ステンレス スチールベルト専用コンベヤ

弊社では,搬送する製品や搬送に必要な能力 によってコンベヤを標準化している。 このコンベヤはステンレス スチールベルト専用に設計しており,ベルト交換が容易で,ベルトが損傷しにくい構造になっているので,ス テンレス スチールベルトの性能をフルに発揮 することができる。 一般搬送用の単体使用でも,装置に組み込んでの使用でも,どちらもしやすいよう,本体に はアルミフレームを採用している。 このあとに紹介するフードプリンターや脱水 乾燥は装置内に組み込んで,お弁当の搬送では コンベヤ単体で使用されている。 寸法は機幅・機長ともに 1mm 単位での指定 が可能なため,装置や工場スペースに合わせた コンベヤ寸法での製作が可能である。 また,標準コンベヤは拡張性が高く,要望に応じての改造ができる。 図 3 の上は標準コンベヤ,下は,4 列タイプ に改造したコンベヤである。

| 板厚 | 幅 | 長さ |

| 0.05~0.6 | 0.5~600 | 500~任意 |

| 型番(プーリ径) | ベルト幅(㎜) | 軸間距離(㎜) |

| H50C | 30~150 | 250~2000 |

| H75C | 50~300 | 300~3000 |

| H100C | 100~400 | 400~4000 |

| H180C | 100~600 | 600~6000 |

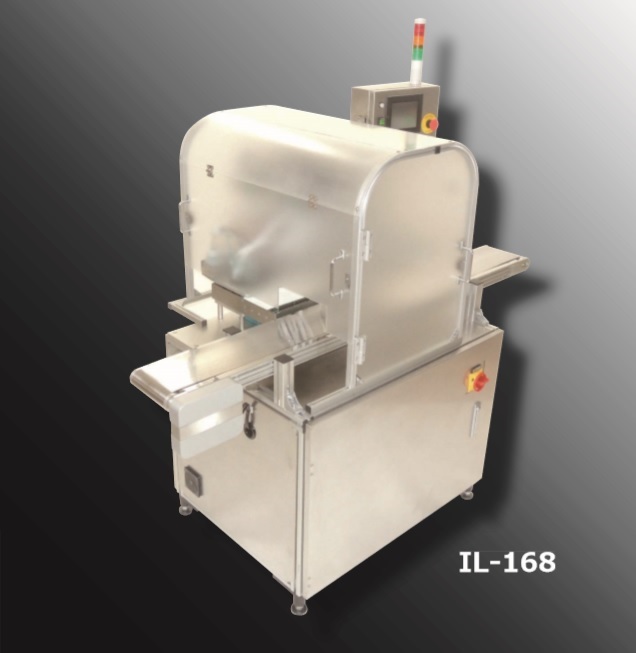

フードプリンター

フードプリンターは,お土産用のお菓子などをはじめ,さまざまな食品の表面にインク ジェット印刷で絵や文字を描く装置である。 図 4 のフードプリンターは搬送部分にステン レス スチールベルトを搭載している。これは 印刷用インクがベルト表面に付着した場合の清 掃性を向上させるために採用された。 従来の樹脂ベルトでは,インクがベルト内に 浸透してしまうため,ベルト表面に色が残って,見た目が悪くなったり,食品の裏側にイン クが付着したりするため,現場では清掃に気を 遣わなければならなかった。 ステンレス スチールベルトにすることで, 表面に付いたインクは拭き取るだけで簡単にきれいになり,各段に清掃性がアップ。時間短縮につながった。 加えて,ベルトの送り性能が向上し,板厚のムラも少なくなったため,印刷精度も向上している。

冷凍食品の搬送

冷凍食品の搬送ラインにも,ステンレス ス チールベルトを採用されている。 -40°という冷凍庫内の極めて過酷な環境下で 使用されるため,温度による劣化がなく,ベル ト表面の洗浄が簡単にできることが採用に至る要因となった。 以前は金網ベルトを使用していたが,網目に 食品のかけらが付着すると取れにくく,清掃が 困難だったが,ステンレス スチールベルトに すると,表面が平滑で清掃が簡単であるため, 従業員の過酷な環境下での作業時間が大幅に削減された。

脱水・乾燥装置

脱水・乾燥装置は,ステンレス スチールベ ルトとロールで食材を挟み込んで加圧すること で,余分な水分を除去し,さらに,風を当てて 乾燥をさせる装置である。 この製造現場でステンレス スチールベルト が採用された理由は 3つの条件をクリアする必 要があったからである。

①脱水と乾燥時間を短くするため,無数の穴 を開けることができる。

②ロールで加圧するため,硬くて平坦な表面 をしている。

③繊維質の食材はベルトに絡まりやすく,清 掃に時間が掛かるため,板厚が薄く絡みにくい。

当初の予想以上に加圧工程と洗浄工程の時間短縮ができたことで,生産性が大幅にアップできたという。

お弁当の搬送

幼稚園用のお弁当の詰め込み作業の現場でもステンレス スチールベルトが採用されている。 ここでも,弊社の標準コンベヤが,ベルトの 清掃性による作業効率のアップや,コスト削減のために役立っている。清掃時間が予想以上に短縮できたので,従業員の残業時間が大幅に削減された。 また,コンベヤ上面がフラットなため,お弁当作り以外にも野菜をカットするなどの作業台として使えて,省スペース化にも貢献している。

ハンバーグ搬送

次に,ハンバーグ製造工程の搬送ラインでの事例でも紹介する。 この工場では,ハンバーグの下に紙を付ける 作業をする際に,紙を切断する工程で高熱のレーザーを使用している。 レーザーで紙を切断をする理由は,刃物によるカットでは紙粉が発生し,ハンバーグへの付着が起こってしまうからである。それを防止するには,レーザーでのカットが必須だが,その環境で樹脂ベルトは使えないため,熱に強いステンレス スチールベルトが採用された。 また,清掃時はベルト上に付いている油分を簡単に拭き取ることが可能となり,洗浄作業の時間短縮にもつながっている。

ご飯の搬送

炊き上がったご飯の冷却搬送用としても採用されている。炊き上がったご飯はベルト表面に付着しやすいため,剥離性がよく,洗浄性もよいベルトが必要とされていた。 白米だけでなく五目御飯や炊き込みご飯など 数種類のご飯を冷却する場合,前の具材が少し でも付着してしまったりすると,アレルゲンの混入につながりかねない。だからこそ,洗浄性の高いステンレス スチールベルトが役立っているという。ブラシで強くこすっても表面に傷が入らず,付着物を容易に除去できるようになった。 その上,洗浄後の乾燥時間がゼロになったことで,作業時間を大幅に短縮することができ, 作業効率も上がっている。

餃子の搬送

餃子の製造工程の搬送ラインでもステンレス スチールベルトが活躍している。従来は樹脂ベルトを使用していたが,餃子の皮に付いた小麦粉がベルトの裏面に入り込み, 付着してしまい,はがすのが大変で,清掃時間が多く掛かっていた。そのため,清掃が容易であるとして採用された。 実際に清掃時間が従来の半分程度となり,残業時間が短縮できたことで,働き方改革の一翼も担った事例である。

インスタントラーメンの搬送

インスタントラーメン用の具材の搬送として採用された例もある。ここでも樹脂ベルトを使用していたが,ホツレの発生と,ベルト表面への食品の油分や色素の付着によって見た目が汚く見えてしまうため,改善策としてステンレス スチールベルトに交換した。 ステンレス スチールベルトは一枚の金属から作られるため,エッジのホツレがなく,異物 混入のリスクが低減されている。 さらに,ベルト表面に付着した油分や色素などは,簡単に除去ができるため,いつでも清潔な状態で食品の搬送ができ,風味を損なうこともないなどのメリットがある。

カレー粉の搬送

最後に紹介するのは,カレー粉の製造工程での事例である。 樹脂ベルトでは搬送する銘柄によって香りがベルト上に残り,そのあとの製品に香りが移って風味が変わってしまうため,ベルト表面の洗浄に時間を要していた。 また,樹脂ベルトのエッジのホツレからの異物混入のリスクがあり,このリスクを減少させる目的として採用された。香りの移りがなくなり商品の品質が安定したことと,エッジのホツレの発生がなくなったことで,商品ロスが削減できている。 さらなる効果として,ステンレス スチールベルトに変えたことで,樹脂ベルトよりも成分が明確なため,異物混入リスクの管理がしやすくなったという。

「今まで使えたからこれでよい」は過去のも のである。これからは,各企業や団体と連携(SDGs の 目標 17「パートナーシップで目標を達成しよう」)することで,イノベーションを起こし, 各メーカーが目標 12「つくる責任,使う責任」 を考え,よりよい環境を次世代に引き継ぐことができると思われる。 私ども,ヒューコンは,ステンレス スチールベルトを通じて,お客様とともによりよい未来をつくることのお手伝いができればと考えている。

(本記事は転載承認を得ています。)

記事の著作権は月刊食品機械装置に帰属する。

| お問合せ |

| TEL:045-624-9127 |