今回は前回ご紹介した、【スチールベルトと半導体用ロボット】の中でご紹介した、当社独自のスチールベルト(ロボット用)ですが、なぜ、ふつうのスチールベルトよりも強度が高いのか、などを詳しく詳しくご紹介します。

スチールベルト(ロボット用)は強度を高くするため、材質はSUS632J1を使用しております。

この材料の引張強さは、1680N/㎟あり、普通のスチールベルトの材料の1130N/㎟と比べ、約1.5倍の強さがあります。

また、SUS632J1の特性として溶接部の強度が得やすいのが普通の材料と違う所で、当社で溶接部の強度比較した結果は、約2倍近くになりました。

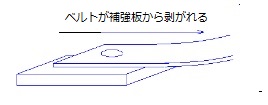

なぜ、溶接強度が必要かといいますと、ロボット用で使われるスチールベルトは、端末に補強板をスチールベルトに溶接で取り付け、ロールへ直接ネジ止めされているのですが、普通のベルトは、一定の負荷を超えるとベルトが滑り、溶接されている補強板とベルトが外れて切れてしまいす。(前回、他社ベルトの寿命が短いのはこの現象が起きたからでした。)

その分当社のロボット用は溶接強度が高いため、この現象が起きにくくなります。

当社のベルトの溶接強度がなぜ高いのか? 実は溶接の仕方が違います。

一般的に補強板を溶接する場合は下記①のスポット溶接になりますが、当社では下記③のレーザーによるライン溶接を行っています。

では、溶接方法による違いを説明いたします。

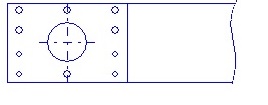

①スポット溶接(抵抗溶接)

一般的な溶接方法で、溶接部分に電量を流し電気抵抗の発熱により溶接します。

デメリットとして、スポット点数が多くなると、電流が溶接点に逃げてしまうため、密集した溶接が出来ず、また溶接ナゲットの径が異なるため、強度が不安定になりやすい特徴があります。

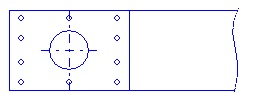

②レーザースポット溶接(レーザー溶接)

収束した光源を溶接部分に直接当て、溶接する方法となります。

①のスポットと異なり、溶接ナゲットの径に差が出ないため、溶接部強度を安定させることができ、溶接を密集させる事も可能です。

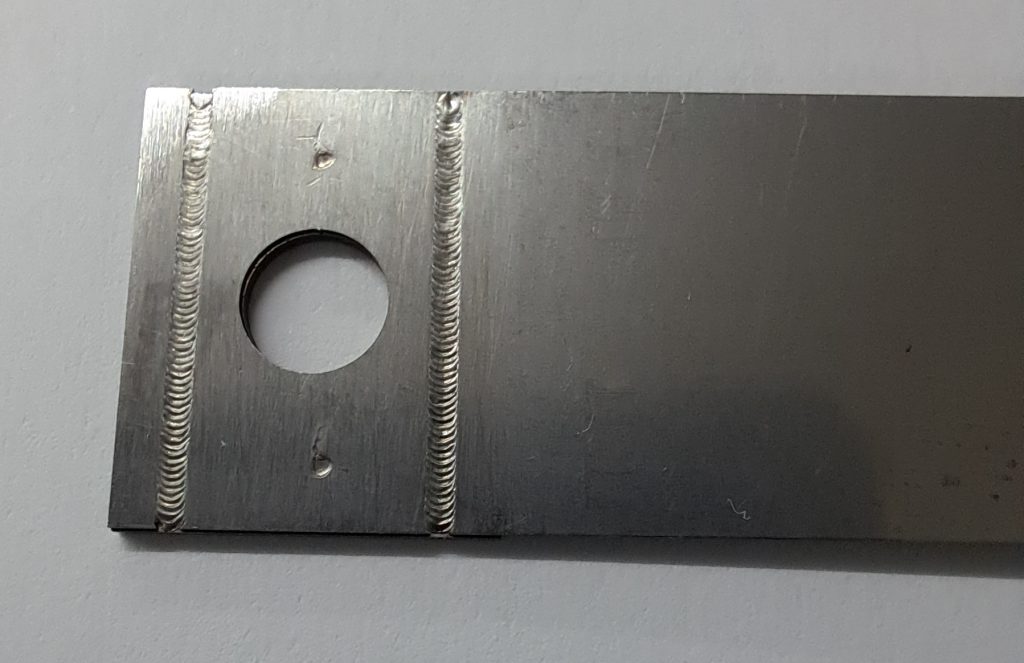

③ライン溶接(レーザー溶接)

レーザー溶接にてベルト幅いっぱいに、線を引くように溶接を行います。

上記のスポット溶接に比べ、溶接面積が多く安定した溶接強度を得る事ができます。

強度を必要とする、ロボット駆動用に多く用いられます。(写真がライン溶接になります)

このことから、当社では③のライン溶接をロボット用のベルトに採用しております。

また、溶接だけでなく材料の特性も合わさり強度の高いスチールベルトの製作が可能です。

強度が高いスチールベルトをご検討の際には、ぜひお声掛けをお願いします。

| お問合せ |

| TEL:045-624-9127 |